FPGA數據采集卡電子方案設計

2020-09-08 11:25:41分類:硬件開發12331

奧芯科技專業從事智能產品設計、電子方案開發、電子產品PCBA加工的深圳電子方案公司,主要設計電子產品包括智能穿戴、智能出行、智能家居、智能共享、智能安防、醫療電子產品等開發。下面我們來介紹一下FPGA多數據采集卡電子方案設計。

FPGA多數據采集卡優勢

由于FPGA時鐘頻率高、內部延時小、速度快、效率高、組成形式靈活等特點使其在高速數據采集方面有著DSP和單片機無法比擬的優勢。

FPGA多數據采集卡的數據采集系統采用模塊化設計結構,共由4類模塊組成,各采集模塊可以互換或靈活增減,各個模塊之間采用三通式連接器相連,傳感器信號、422串行等信號輸入到對應模塊中調理采集,由主控制模塊控制統一編幀,并傳輸到雙備份存儲器中。設計方案靈活、控制簡單,具有很好的實用價值。

系統硬件設計

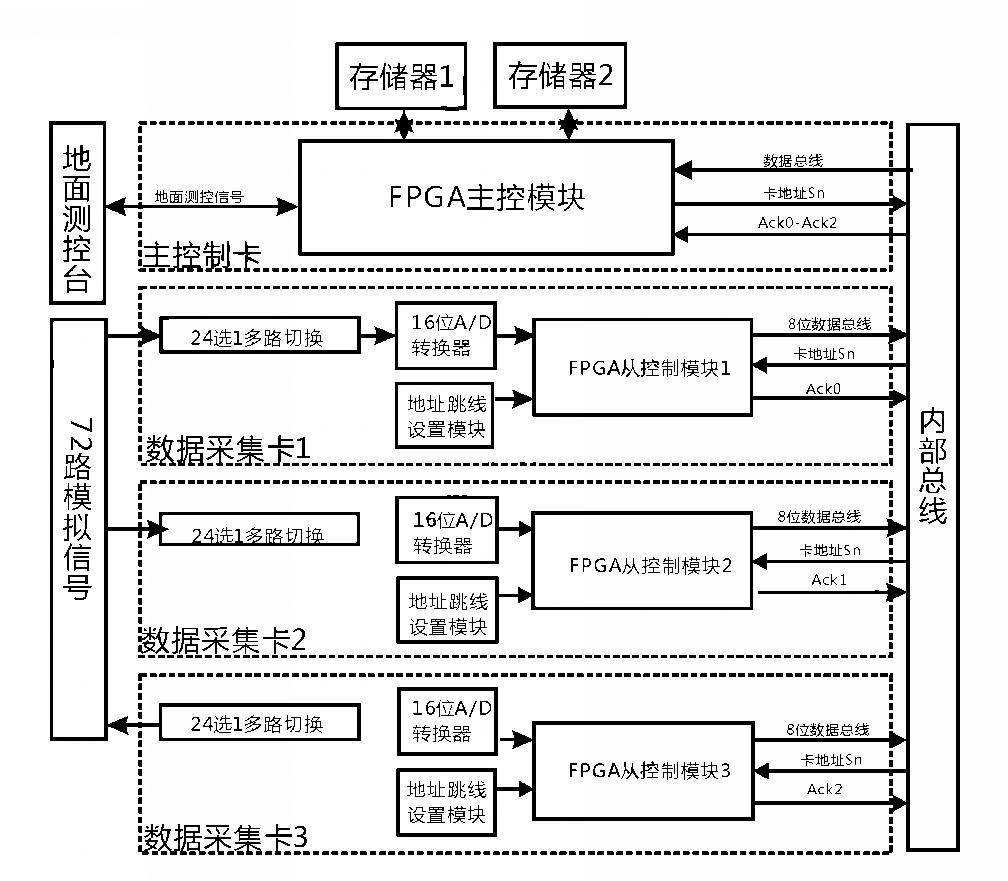

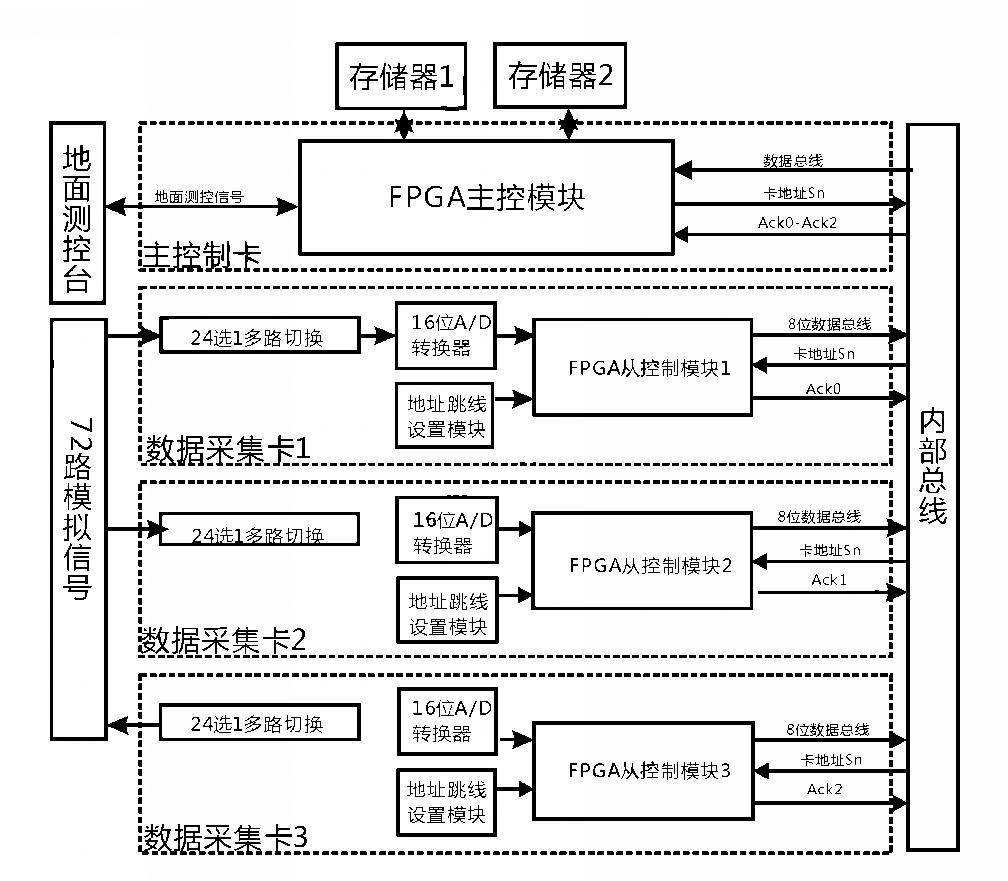

數據采集記錄系統由1個主控制卡及3個數據采集卡組成,系統結構組成如下圖所示。

主控制卡是數據采集系統的核心部分,主要包括地面測控臺長線通信、各數據采集卡數據傳輸控制、數據轉發、存儲器控制等功能。3個數據采集卡可以采集72路模擬信號,各數據采集卡中的FPGA從控制模塊根據地址跳線模塊控制多通道切換開關,選通24路模擬信號中的某路信號后經過16位A/D轉換器轉換為數字信號,各路信號采集完成后根據接收時序和握手信號將采集數據通過三通式可堆疊內部總線發送至主控制卡,再由主控制卡的FPGA主控制模塊統一編幀后傳輸到存儲器,完成了數據采集與存儲過程。

主控制卡是數據采集系統的核心部分,主要包括地面測控臺長線通信、各數據采集卡數據傳輸控制、數據轉發、存儲器控制等功能。3個數據采集卡可以采集72路模擬信號,各數據采集卡中的FPGA從控制模塊根據地址跳線模塊控制多通道切換開關,選通24路模擬信號中的某路信號后經過16位A/D轉換器轉換為數字信號,各路信號采集完成后根據接收時序和握手信號將采集數據通過三通式可堆疊內部總線發送至主控制卡,再由主控制卡的FPGA主控制模塊統一編幀后傳輸到存儲器,完成了數據采集與存儲過程。

系統邏輯設計

主控制卡采集控制邏輯設計

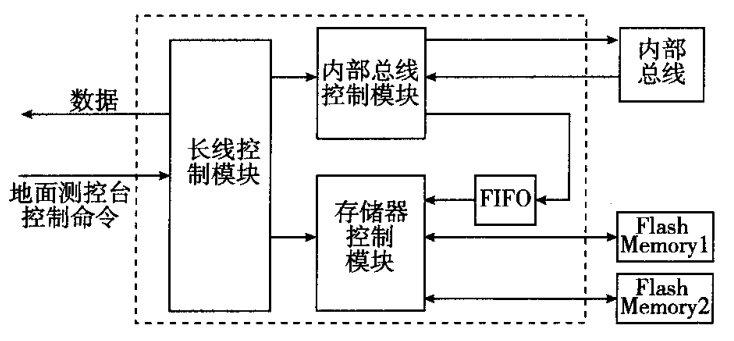

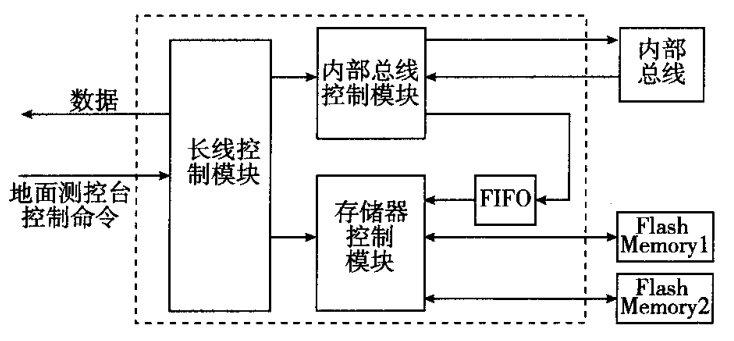

主控制卡的控制邏輯框圖如下圖所示。

采集控制主要是由主控制卡的內部總線控制模塊完成,接收長線控制模塊發送過來的地面測控臺控制命令,并轉發給各個電壓采集卡,在采集狀態下,根據接收時序和握手信號接收各個采集卡的數據。

數據采集卡邏輯設計

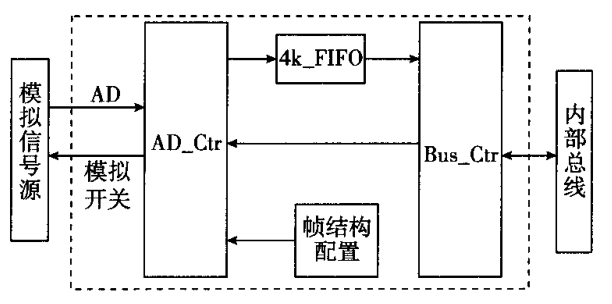

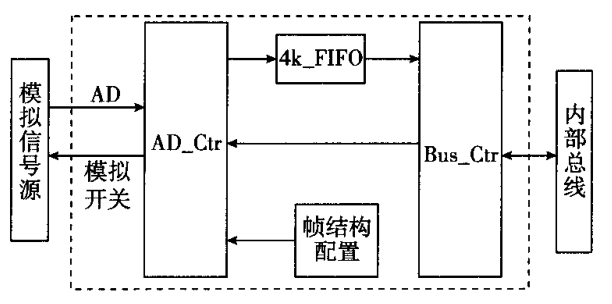

數據采集卡控制邏輯框圖如下圖所示。

Bus_Ctr為數據采集卡的內部總線控制模塊,主要接收內部總線模塊發送過來的命令,控制AD—Ctr的工作狀態,采集狀態下,配合主控制卡,將4k_FIFO中的數據主動送至主控制卡中,AD—Ctr模塊主要控制AD轉換時序,控制24路模擬開關。

模擬開關電路設計

多通道模擬開關的切換是數據采集卡的重要內容,在本設計中,每塊數據采集卡都需要同時采集24路不同頻率的模擬信號,所以必須高精度、高準確度控制采樣通道地址的切換與選擇,這對于硬件與軟件的設計都提出很高的要求。硬件部分采用的模擬開關是ADG706,此為可以選通l6路信號的芯片,由于采集通道為24路,所以每塊采集卡上需要兩片ADG706芯片,開關量達到16X2=32>24路,滿足設計要求。

PCBA加工產能

PCBA工藝能力

PCBA交期說明

公司核心業務是提供以工控電子、汽車電子、醫療電子、安防電子、消費電子、通訊電子、電源電子等多領域的電子產品設計、方案開發及加工生產的一站式PCBA服務,為滿足不同客戶需求可提供PCBA加工。

FPGA多數據采集卡優勢

由于FPGA時鐘頻率高、內部延時小、速度快、效率高、組成形式靈活等特點使其在高速數據采集方面有著DSP和單片機無法比擬的優勢。

FPGA多數據采集卡的數據采集系統采用模塊化設計結構,共由4類模塊組成,各采集模塊可以互換或靈活增減,各個模塊之間采用三通式連接器相連,傳感器信號、422串行等信號輸入到對應模塊中調理采集,由主控制模塊控制統一編幀,并傳輸到雙備份存儲器中。設計方案靈活、控制簡單,具有很好的實用價值。

系統硬件設計

數據采集記錄系統由1個主控制卡及3個數據采集卡組成,系統結構組成如下圖所示。

系統邏輯設計

主控制卡采集控制邏輯設計

主控制卡的控制邏輯框圖如下圖所示。

采集控制主要是由主控制卡的內部總線控制模塊完成,接收長線控制模塊發送過來的地面測控臺控制命令,并轉發給各個電壓采集卡,在采集狀態下,根據接收時序和握手信號接收各個采集卡的數據。

數據采集卡邏輯設計

數據采集卡控制邏輯框圖如下圖所示。

Bus_Ctr為數據采集卡的內部總線控制模塊,主要接收內部總線模塊發送過來的命令,控制AD—Ctr的工作狀態,采集狀態下,配合主控制卡,將4k_FIFO中的數據主動送至主控制卡中,AD—Ctr模塊主要控制AD轉換時序,控制24路模擬開關。

模擬開關電路設計

多通道模擬開關的切換是數據采集卡的重要內容,在本設計中,每塊數據采集卡都需要同時采集24路不同頻率的模擬信號,所以必須高精度、高準確度控制采樣通道地址的切換與選擇,這對于硬件與軟件的設計都提出很高的要求。硬件部分采用的模擬開關是ADG706,此為可以選通l6路信號的芯片,由于采集通道為24路,所以每塊采集卡上需要兩片ADG706芯片,開關量達到16X2=32>24路,滿足設計要求。

PCBA加工產能

| 制造能力 | PCBA服務 | 設備清單 |

| 4條SMT生產線 | 電路板類型(盲埋孔、阻抗、厚銅、HDI) | Fuji CP8 Series SMT貼片機 |

| 2條DIP插件生產線 | 工藝類別(SMT/DIP) | 全自動錫膏印刷機 |

| 0201元件貼裝 | ICT測試 | 10溫區回流焊 |

| 0.25mm BGA | FCT功能測試 | AOI光學檢測儀 |

| SMT 400萬點/日 | BIT老化測試 | 波峰焊(有鉛、無鉛) |

| DIP 100萬點/日 | Box Building成品組裝 | ICT測試工作臺 |

PCBA工藝能力

| 項目 | 批量加工 | 打樣 | ||

| PCBA加工SMT工藝能力 | 長*寬 | 最小尺寸 | 50*30 | |

| 最大尺寸 | 150*350 | 最大邊長低于800mm | ||

| 厚度 | 最低厚度 | 0.8 | ||

| 最高厚度 | 5 | |||

| PCBA加工DIP工藝能力 | 長*寬 | 最小尺寸 | 50*30 | |

| 最大尺寸 | 500*350 | 最大邊長低于1000mm | ||

| 厚度 | 最低厚度 | 0.8 | ||

| 最高厚度 | 5 | |||

| PCBA貼片加工元件規格 | 規格大小 | 最小規格 | 0603(0201) 0402() | |

| 最大尺寸 | 45*45 | 68*68 | ||

| 元件厚度 | 25.4 | |||

| QFP封裝 | 最小腳距 | 0.4 | 0.3 | |

| BGA封裝 | 最小腳距 | 0.5 | 0.3 | |

PCBA交期說明

| 項目 | 加工數量 | ||

| 少于100件 | 100-1000件 | 多于1000件 | |

| 交期 | 少于3天 | 少于5天 | 3天開始交貨 |

| 備注 | SMT快件最快8小時交付; | ||

| 合格率保證在99%以上; | |||

| 交期計算從客戶資料、物料確認完畢后開始計算 | |||

公司核心業務是提供以工控電子、汽車電子、醫療電子、安防電子、消費電子、通訊電子、電源電子等多領域的電子產品設計、方案開發及加工生產的一站式PCBA服務,為滿足不同客戶需求可提供PCBA加工。